在新能源汽车快速发展的今天,电池热管理系统(BTMS)已成为保障整车安全、性能与寿命的核心子系统。然而,电池在真实使用中会面临复杂多变的环境条件——从极寒高原到酷热潮湿,从城市拥堵到高速巡航,不同工况对热管理系统的响应能力、控温精度和能耗效率提出严峻挑战。如何科学、全面地验证电池热管理系统在各类工况下的性能表现,已成为研发与质量控制的关键环节。

为什么工况多样性至关重要?

电池并非在“理想实验室”中运行。其热行为高度依赖外部环境与内部负载的动态耦合:

- 温度波动:低温导致电解液导电性下降,高温加速副反应;

- 充放电倍率:快充或高功率输出瞬间产生大量焦耳热;

- 海拔与气压:影响散热效率,尤其对风冷系统;

- 湿度与腐蚀:长期暴露可能引发管路或传感器失效。

因此,仅靠标准测试无法覆盖真实世界风险,必须构建多维度工况验证体系。

典型工况分类及测试重点

| 工况类型 | 环境特征 | 热管理验证重点 |

|---|---|---|

| 极寒启动 | -30°C ~ -20°C,静置后启动 | 预热速度、电池温升均匀性、PTC效率 |

| 高温快充 | 45°C+,1C以上充电 | 冷却能力、温差控制、热失控预警 |

| 高原低气压 | 海拔3000m+,气压<70kPa | 风冷散热衰减、密封性、泵性能 |

| 城市循环 | 频繁启停、中低速 | 能耗优化、热惯性响应 |

| 高速持续放电 | 120km/h+,持续30分钟以上 | 稳态温控、液冷流量匹配 |

环境因素如何影响热管理性能?

温度:双刃剑效应

低温下,电池内阻升高,若预热不足,不仅续航缩水,还可能析锂引发安全隐患;高温则加速SEI膜生长,缩短循环寿命。热管理系统需在“保安全”与“省能耗”间精准平衡。

湿度与盐雾:隐形杀手

沿海或冬季融雪地区,高湿+盐分环境易腐蚀液冷板焊缝或接头,导致泄漏。即使短期性能达标,长期可靠性仍存隐患。

振动与冲击:结构稳定性考验

车辆行驶中的机械振动可能松动管路连接、损伤换热器翅片,进而影响热传导效率。需结合三综合试验(温湿+振动)验证系统鲁棒性。

性能验证的关键指标

- 温度均匀性:模组间最大温差 ≤ 5°C(行业普遍要求);

- 响应时间:从-20°C升至15°C ≤ 15分钟;

- 能耗比:热管理功耗占整车能耗 < 8%(常温工况);

- 耐久性:经历500次完整热循环后,性能衰减 < 10%。

构建全场景验证策略

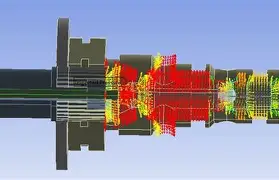

- 仿真先行:基于CFD/热网络模型预判热点;

- 台架复现:在焓差室或环境舱中模拟复合工况;

- 实车对标:结合道路数据反哺测试边界;

- 失效注入:主动模拟泵故障、冷却液泄漏等异常,验证系统容错能力。

唯有将“环境—负载—控制”三者耦合,才能真正逼近用户实际体验。

总结

电池热管理系统的性能验证,绝非单一标准测试所能涵盖。面对日益严苛的能效法规与用户对安全、续航的高期待,企业必须建立覆盖极端气候、复杂负载与长期耐久的全维度验证体系。这不仅关乎产品合规,更是构建技术壁垒、赢得市场信任的核心能力。

深圳德恺检测专注于新能源热管理系统的可靠性测试,依托CNAS认证资质与专业焓差实验室,可为电池热管理系统提供从零部件到整车级的定制化验证服务,涵盖高低温性能、环境适应性、耐久性及失效分析,助力客户高效应对多变工况挑战。