随着全球气候变暖与城市热岛效应加剧,夏季极端高温天气频发,对电动汽车的热管理系统提出了前所未有的挑战。作为保障驾乘舒适性与电池安全的核心子系统,空调系统在40℃甚至更高环境温度下的制冷效能,直接关系到整车性能、能耗表现乃至用户安全。本文将深入探讨高温环境如何影响电动汽车空调系统的运行,并解析科学测试在优化设计中的关键作用。

高温为何成为空调系统的“极限考场”?

极端温度对制冷效率的压制

在高温环境下,空调系统冷凝器的散热能力大幅下降,导致制冷剂无法有效液化,压缩机负荷激增,整体制冷效率显著降低。实测数据显示,当环境温度从25℃升至45℃时,部分车型的出风温度可能升高6–10℃,降温速度减缓30%以上。

电池热管理与乘员舱制冷的资源博弈

电动汽车需同时满足乘员舱制冷与电池冷却需求。在高温工况下,两者对有限冷量的争夺可能导致系统优先级冲突——若过度保障电池冷却,乘员舱舒适性受损;反之则可能引发电池过热风险。

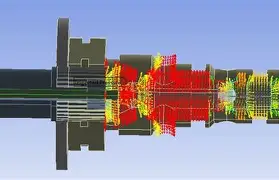

高温环境对关键部件的多重考验

- 压缩机:持续高负荷运行易导致过热保护停机;

- 冷凝器:高温+高湿环境下换热效率骤降;

- 电子膨胀阀:控制精度受高温漂移影响;

- 管路密封件:热老化加速,泄漏风险上升;

- HVAC总成:塑料件变形、风门卡滞等问题频发。

制冷效能测试的核心维度

为真实还原极端高温场景,专业测试需覆盖以下关键指标:

| 测试项目 | 评估目标 | 典型标准参考 |

|---|---|---|

| 极限高温启动性能 | 系统在50℃环境下的启动稳定性 | QC/T 658-2000 |

| 制冷量与COP(能效比) | 单位能耗下的制冷输出能力 | GB/T 21361-2017 |

| 出风温度响应时间 | 从启动到设定温度的达成速度 | SAE J2765-2008 |

| 多工况协同能力 | 电池冷却+乘员舱制冷联合运行稳定性 | ISO 15500-9:2020 |

| 长时间耐久运行 | 连续8小时高温高负荷下的性能衰减 | 企业自定义循环工况 |

环境模拟:从“实验室”到“真实世界”

高质量的制冷效能验证依赖于高精度环境模拟。现代焓差实验室可精准复现:

- 环境温度:-20℃ ~ +60℃

- 相对湿度:20% ~ 95% RH

- 太阳辐射强度:最高达1200 W/m²

- 车速模拟风速:0 ~ 120 km/h

通过组合上述参数,可构建如“沙漠正午暴晒”“热带城市拥堵”等典型极端场景,全面评估系统鲁棒性。

优化方向:不止于“更冷”,更要“更智”

面对高温挑战,行业正从三方面突破:

- 硬件升级:采用高效微通道冷凝器、电动涡旋压缩机;

- 热泵技术普及:提升能效比,缓解续航焦虑;

- 智能温控策略:基于预测算法动态分配冷量,平衡舒适性与安全性。

总结

极端高温环境已成为检验电动汽车空调系统综合性能的“试金石”。唯有通过科学、系统的制冷效能测试,才能识别设计短板,驱动技术创新,最终实现安全、舒适与能效的最优平衡。这不仅关乎用户体验,更是新能源汽车可靠性的核心体现。

深圳德恺检测专注于新能源热管理系统的可靠性测试,依托CNAS认证资质与专业焓差实验室,可为汽车空调系统提供涵盖高温制冷效能、多工况协同、长期耐久等全维度验证服务,助力客户打造高可靠、高能效的热管理解决方案。