随着全球气温持续攀升,电动汽车在极端高温条件下的性能表现日益受到关注。不同于传统燃油车,电动车的空调系统不仅承担着乘员舱的舒适性任务,还需兼顾动力电池的热管理——这使其在高温环境中面临前所未有的双重压力。一旦热管理系统失衡,轻则影响驾乘体验,重则引发电池过热甚至安全风险。那么,在40℃以上的酷暑中,电动车空调系统是否仍能高效运行?其设计又该如何应对复杂环境应力?

高温带来的双重热负荷

电动车在高温环境中同时承受两类热负荷:

- 乘员舱热负荷:阳光直射、车体蓄热、乘客代谢产热等;

- 电池系统热负荷:大电流充放电过程中产生的焦耳热,尤其在快充或高负载工况下更为显著。

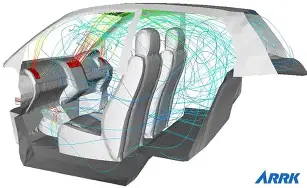

这两类负荷往往在同一时段叠加,迫使空调系统必须在有限能耗下实现“一机两用”——既制冷座舱,又冷却电池。

能量分配的博弈

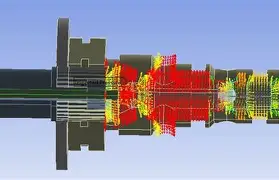

电动车空调通常采用电动压缩机制冷,而电池冷却多依赖液冷回路,两者可能共享冷媒或通过换热器耦合。在高温条件下:

- 压缩机功耗上升,挤占电池可用能量;

- 若优先保障座舱舒适性,电池温度可能失控;

- 若优先冷却电池,乘员舱降温延迟,用户体验下降。

这种能量分配的矛盾,正是高温环境下热管理系统设计的核心难点。

环境因素如何影响系统性能?

高温并非唯一变量,实际使用中还伴随多种环境应力协同作用:

| 环境因素 | 对空调系统的影响 |

|---|---|

| 高温(>40℃) | 制冷效率下降,压缩机负荷激增 |

| 高湿 | 除湿需求增加,进一步消耗冷量 |

| 强日照 | 车内辐射热剧增,热负荷瞬时升高 |

| 低风速/静止状态 | 散热器对流换热效率降低,冷凝器易“过热” |

| 高海拔 | 空气稀薄导致散热能力减弱,系统性能打折 |

这些因素并非孤立存在,而是相互耦合,共同考验热管理系统的鲁棒性。

热管理失效的典型表现

在未经过充分环境验证的系统中,高温可能导致以下问题:

- 电池温差过大:模组间温差超过5℃,加速老化甚至触发热失控;

- 空调出风温度波动:制冷能力不足,座舱温度难以稳定;

- 系统频繁启停:为保护压缩机或电池,控制策略强制降载;

- 续航里程骤降:空调能耗占比可达30%以上,高温下更甚。

这些问题往往在实验室标准工况下难以复现,必须通过贴近真实环境的综合测试才能暴露。

如何科学评估高温适应性?

有效的评估需模拟真实高温场景,并覆盖以下维度:

- 多工况组合测试:如高温+高湿+低速行驶+快充;

- 动态热响应分析:监测电池包内部温度场演变;

- 人机热舒适模型:结合PMV(预测平均投票)指标评价座舱环境;

- 能效比(COP)跟踪:评估系统在极限条件下的能源利用效率。

只有通过这类综合性、高保真的测试,才能真正验证热管理系统在极端环境下的可靠性。

总结

高温环境对电动车热管理系统提出了严苛要求,其性能不仅关乎用户体验,更直接影响整车安全与寿命。面对复杂的环境耦合效应,仅依赖理论仿真或标准工况测试已远远不够。唯有通过贴近真实使用场景的综合环境可靠性试验,才能全面识别潜在风险,优化系统设计,确保车辆在酷暑中依然稳健可靠。

深圳德恺检测依托专业的新能源热管理实验室,配备高精度焓差室及多工况模拟平台,可针对电动汽车空调系统、电池热管理系统及整车热管理策略,提供符合国际标准的高温环境适应性与可靠性测试服务,助力客户提升产品在极端气候下的性能表现与市场竞争力。