在新能源汽车、智能驾驶及高端制造快速发展的今天,热管理系统正成为保障产品安全与性能的核心环节。而当系统内部流经的冷却液或制冷剂遭遇剧烈温度波动时,材料疲劳、密封失效、焊点开裂等风险将急剧上升。介质温度冲击试验(又称介质冷热交变试验)正是模拟此类极端工况的关键手段——它不仅复现真实使用环境中的热应力变化,更能在产品上市前精准暴露潜在失效点,为设计优化和质量控制提供科学依据。

为什么需要介质温度冲击试验?

- 模拟真实场景:车辆从极寒地区启动到高速运行,或电池包在快充后骤冷,内部介质温度可能在几分钟内跨越100℃以上。

- 加速材料老化:反复热胀冷缩会诱发金属疲劳、密封圈硬化、胶接界面剥离等问题。

- 验证结构完整性:确保流道、接头、焊缝在长期冷热交变下不泄漏、不变形、不失效。

- 满足行业准入要求:尤其在新能源汽车领域,主机厂普遍将该试验纳入零部件准入标准。

适用产品范围

本试验主要面向内部带有液体或气体流道、需承受介质温度剧烈变化的产品,典型包括:

- 汽车空调系统:蒸发器、冷凝器、回热换热器、液气分离器

- 动力总成热管理部件:电机冷却板、电控单元散热器

- 新能源三电系统:电池冷却板、PTC液体加热器、Chiller

- 发动机冷却系统:散热器、中冷器、油冷器

✅ 凡涉及介质循环且工作环境存在显著温差波动的热交换或输送部件,均建议开展此项测试。

核心检测标准一览

| 标准编号 | 标准名称 |

|---|---|

| QC/T 1176-2022 | 汽车空调用蒸发器 |

| QC/T 1177-2022 | 汽车空调用冷凝器 |

| QC/T 1181-2023 | 汽车空调套管式回热换热器 |

| QC/T 468-2010 | 汽车散热器 |

| QC/T 661-2019 | 汽车空调用液气分离器 |

| QC/T 1182-2023 | 汽车空调铝合金板式换热器 |

| T/CAAMTB 132-2023 | 新能源车用PTC液体加热器 |

注:除上述汽车行业标准外,亦可根据客户特定工况定制试验大纲。

试验关键参数与流程

温度交变范围

- 高温端:通常 +85℃ ~ +120℃(依介质类型而定)

- 低温端:可低至 -40℃(适用于冷却液或防冻液系统)

循环次数与速率

- 单次循环时间:5~30分钟(含升降温+保温阶段)

- 总循环数:依据产品寿命目标设定,常见为100~1000次

压力同步加载

- 试验过程中同步施加工作压力(如0.3~1.5 MPa),模拟真实运行状态

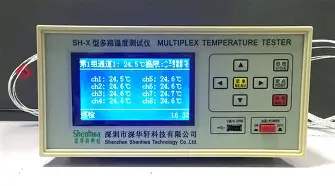

实时监控指标

- 介质泄漏量

- 压降变化

- 外观形变或开裂

- 功能性能衰减(如换热效率)

测试周期说明

测试周期根据客户样品的设计寿命、循环次数及工况复杂度动态确定。例如:

- 常规验证(300次循环):约5~7个工作日

- 高耐久性验证(1000次以上):需10~15个工作日(含数据分析与报告编制)

总结

介质温度冲击试验不仅是合规性验证的“通行证”,更是产品可靠性的“试金石”。通过科学复现极端冷热交变环境,企业可在研发早期识别薄弱环节,避免后期召回、售后索赔等重大损失。在新能源与智能化浪潮下,对热管理部件的耐久性要求只会越来越高——提前布局高水准的环境可靠性验证,已成为领先企业的共同选择。

深圳德恺检测专注于新能源热管理系统的可靠性检测服务,具备CNAS资质认证,严格遵循QC/T、T/CAAMTB等行业标准。依托自建的新能源热管理实验室与专业测试团队,我们可为汽车空调、电池冷却、PTC加热器等关键部件提供介质温度冲击、冷热交变、耐压脉冲等全链条验证方案,助力客户提升产品品质与市场竞争力。