在复杂多变的实际使用环境中,产品往往同时面临温度、湿度、振动、腐蚀等多种环境应力的共同作用。单一应力测试虽能揭示部分失效机制,却难以真实还原产品在服役过程中的综合性能表现。因此,多应力耦合试验成为评估产品在真实工况下可靠性的关键手段——它通过同步或交替施加多种环境因素,更精准地模拟产品全生命周期所承受的综合载荷,从而提前暴露潜在失效风险,为设计优化和寿命预测提供科学依据。

为何单一应力测试已不足够?

传统可靠性测试常采用“一次一因”模式,例如仅做高温老化或单独振动试验。然而,现实世界中:

- 汽车电子在高原行驶时,同时经历低温、低气压与强振动;

- 户外通信设备常年暴露于湿热、盐雾与紫外线的复合侵蚀;

- 航天器在轨运行需应对真空、极端温变与辐射的协同作用。

这些多重环境因素之间往往存在交互效应——例如高温会加速腐蚀速率,振动可能加剧材料在湿热环境下的疲劳裂纹扩展。忽略这种耦合关系,将导致测试结果严重偏离实际,埋下安全隐患。

多应力耦合的核心类型

温-湿-振三综合试验

模拟热带雨林、车载引擎舱等典型场景,同步施加温度循环、高湿环境与随机振动,用于评估结构密封性、焊点可靠性及材料膨胀匹配性。

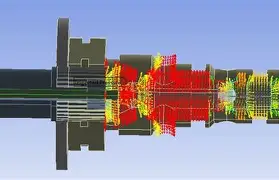

热-电-力耦合测试

针对功率器件(如IGBT、电池模组),在通电工作状态下叠加热冲击与机械负载,考察热管理效率与电气连接稳定性。

腐蚀-机械复合试验

在盐雾或化学气体环境中引入周期性振动或冲击,验证防护涂层在动态应力下的耐久性。

常见环境应力组合及其影响

| 应力组合类型 | 典型应用场景 | 主要失效模式 |

|---|---|---|

| 高温 + 高湿 + 偏压 | 电源模块、PCB板 | 电化学迁移、绝缘劣化 |

| 低温 + 振动 + 低气压 | 高原无人机、航空电子 | 材料脆化、连接松动、散热失效 |

| 盐雾 + UV + 温变 | 海洋装备、户外光伏支架 | 涂层剥落、金属点蚀、聚合物老化 |

| 热循环 + 电流负载 | 电动汽车电池包 | 焊点疲劳、热失控风险累积 |

多应力试验如何提升产品可靠性?

- 更早识别薄弱环节:耦合应力可放大潜在缺陷,使微小设计瑕疵在测试阶段即显现。

- 缩短验证周期:相比串行单因素测试,耦合试验大幅压缩总测试时间。

- 支撑精准寿命建模:基于多应力加速模型(如Peck、Eyring模型),可更准确预测产品现场寿命。

- 降低售后故障率:通过真实工况模拟,有效减少“实验室通过、现场失效”的尴尬局面。

实施多应力耦合试验的关键挑战

- 设备集成能力:需专用综合环境试验箱(如温湿振三综合台)支持多参数同步控制;

- 试验方案设计:应力加载顺序、幅值、频率需基于实际工况数据科学设定;

- 失效机理分析:耦合环境下失效原因复杂,需结合SEM、EDS、红外热成像等手段深度解析。

总结

多应力耦合试验代表了可靠性工程从“理想化验证”向“真实场景还原”的重要演进。面对日益严苛的产品服役环境,唯有通过科学设计的复合应力测试,才能真正验证产品在复杂世界中的生存能力。这不仅关乎性能达标,更是对用户安全与品牌信誉的坚实保障。

深圳德恺检测依托CNAS资质认证实验室及新能源热管理专业团队,可为汽车电子、电力装备、轨道交通等领域提供定制化多应力耦合可靠性测试服务,助力客户精准评估产品在真实工况下的长期可靠性表现。