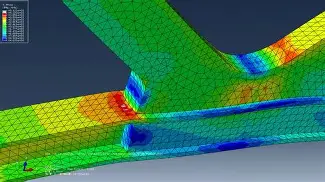

在高端制造与复杂装备研发中,产品性能的可靠性早已不再依赖“试错—改进”的传统路径。借助高精度仿真分析技术,工程师可以在设计早期精准预测结构强度、热管理表现、流体行为乃至噪声振动特性,从而大幅缩短开发周期、降低试验成本,并提升最终产品的环境适应性与服役寿命。仿真,正成为现代工程创新的核心驱动力。

为什么仿真分析不可或缺?

- 提前识别风险:在物理样机制造前暴露潜在失效点

- 优化设计方案:基于多物理场耦合结果迭代结构与材料

- 满足严苛标准:覆盖军用、航空、核电等高可靠性行业规范

- 支撑全生命周期:从概念设计到服役评估无缝衔接

核心仿真能力矩阵

深圳德恺检测提供覆盖多物理场、多行业的专业仿真服务,具体包括:

力学仿真

- 振动、冲击、倾斜摇摆

- 极端载荷场景(如空中核爆、水下爆炸)

- 舰船颠震、冰雪冰雹等气候机械耦合效应

热力学仿真

- 自然/强迫对流散热

- 液冷系统与相变冷却建模

- 瞬态与稳态热分布预测

流体CFD仿真

- 抗风性能与气动优化

- 流固耦合(FSI)分析

- 喷雾/雾化过程模拟

寿命与可靠性仿真

- 耐久性评估(疲劳、蠕变)

- 可靠性增长预测

- 故障模式与影响分析(FMEA)

其他高阶服务

- NVH(噪声、振动与声振粗糙度)仿真

- 工艺过程仿真(焊接、注塑等)

- 材料本构参数库构建

- 结构轻量化与拓扑优化

- 故障反演与根因诊断

行业应用广泛覆盖

| 行业 | 典型应用场景 |

|---|---|

| 航空航天 | 飞机结构强度、发动机热管理、卫星抗振设计 |

| 新能源汽车 | 电池包热失控仿真、电驱系统NVH、车身碰撞安全 |

| 轨道交通 | 转向架疲劳寿命、车厢气密性、牵引系统散热 |

| 武器装备 | 冲击环境适应性、弹载电子设备可靠性 |

| 核电与能源 | 容器热应力分析、管道流致振动评估 |

严格遵循权威标准

我们的仿真流程全面对标国家及军用标准,确保结果具备工程可信度与合规性,包括但不限于:

- GB/T 33582-2017:机械产品结构有限元分析通用规则

- GJB 150 系列:军用装备振动、冲击、倾斜摇摆等环境试验方法

- HB 20087–20092 系列:航空电子产品可靠性仿真全流程规范

- GJB 1172.6/8:极端气候(雪、冰雹)载荷定义

技术优势保障精度与效率

- ✅ 配备 ANSYS、Abaqus、HyperWorks 等主流CAE软件正版授权

- ✅ 拥有 超600核高性能计算集群(HPC),支持大规模并行求解

- ✅ 仿真模型经大量实测数据回归校准,预测误差控制在工程可接受范围内

- ✅ 支持从CAD建模、网格划分到结果后处理的 端到端交付

快速响应,灵活交付

- 常规仿真周期:3–10个工作日

- 复杂多物理场耦合项目:按工况数量与模型规模定制

- 加急通道可用:关键节点可优先排期,保障研发进度

总结

仿真分析不仅是工具,更是产品可靠性的“数字孪生”防线。通过高保真建模与多学科协同仿真,企业能够在虚拟空间中完成千次“试验”,从而在现实世界中一次成功。面对日益复杂的服役环境与严苛的质量要求,前置化的仿真策略已成为高端制造业的核心竞争力。

深圳德恺检测专注于可靠性检测与工程仿真服务,具备CNAS与CMA双重资质认证,技术团队深耕新能源、汽车、航空航天等领域多年。依托先进的CAE平台与高性能计算资源,我们为客户提供从热管理仿真、结构强度评估到全生命周期可靠性验证的一站式解决方案,助力产品在真实环境中稳定、安全、高效运行。