在新能源汽车与传统整车研发中,热管理系统的性能直接关系到整车能效、安全性和用户体验。其中,系统制冷性能试验作为核心验证手段,不仅用于评估空调、电池冷却及发动机散热等子系统的实际表现,更是优化设计、提升产品可靠性的关键依据。面对日益严苛的能效法规与用户对舒适性、续航能力的高要求,科学严谨的制冷性能测试已成为不可或缺的研发支撑。

为什么制冷性能试验如此重要?

- 确保系统在极端工况下稳定运行(如高温暴晒、高湿环境)

- 验证能效比(COP)是否达标,直接影响整车能耗与续航

- 提前暴露设计缺陷,避免后期路试成本激增

- 满足国家及行业标准合规性要求

测试覆盖的核心系统

系统制冷性能试验广泛应用于以下三大关键领域:

- 汽车空调系统

- 包括压缩机、冷凝器、蒸发器、膨胀阀等组件的协同性能验证

- 电动汽车电池热管理系统

- 重点考察液冷/直冷板在快充、高倍率放电工况下的温控能力

- 发动机冷却系统

- 验证高温高负荷下散热效率与系统响应速度

关键检测标准一览

| 标准编号 | 标准名称 |

|---|---|

| GB/T 21361-2017 | 汽车用空调器 |

| QC/T 658-2000 | 汽车空调整车降温性能试验方法 |

| ISO 15500-9:2020 | 道路车辆:燃料系统热管理 |

| SAE J2765-2008 | 车辆空气调节系统性能系数 |

这些标准为制冷性能测试提供了统一的技术语言和评价基准,确保测试结果具备行业公信力与可比性。

典型检测项目

- 系统制冷量与能效比(COP)测定

- 降温速率与稳态温度控制精度

- 不同环境温度(-10℃ ~ 55℃)下的性能衰减分析

- 冷媒充注量对系统性能的影响评估

- 多工况循环下的可靠性验证

测试周期如何确定?

测试周期并非固定,而是根据客户提供的具体工况数量、系统复杂度及测试深度灵活定制。例如:

- 单一稳态工况:1–2个工作日

- 多工况组合(含瞬态响应):3–7个工作日

- 整车级综合热管理验证:视项目需求而定

这种按需定制的模式,既保障测试全面性,又提升研发效率。

总结

系统制冷性能试验不仅是热管理系统开发中的“体检工具”,更是连接设计、验证与量产的关键桥梁。通过精准模拟真实使用场景,它帮助工程师量化系统表现、识别瓶颈、优化控制策略,最终实现更高能效、更长寿命与更优用户体验的统一。

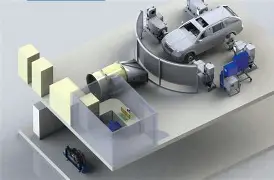

深圳德恺检测依托自有新能源热管理实验室,配备专业焓差室及经验丰富的技术团队,可提供从零部件到整车级的系统制冷性能测试服务。我们已获得CNAS资质认证,测试方案严格对标QC/T、GB/T、ISO等国内外主流标准,可根据客户工况灵活安排测试周期,助力企业高效完成热管理系统验证与优化。